电机损耗高效率低下是很多工程困扰的一件事,下面电机磁铁厂家卡瑞奇小傅为您分享6个提高效率的好方法,希望对您有所帮助。

一、降低定子铜耗

降低定子绕组中电流通过所产生的铜耗,在电机绕组匝数不变的情况下,可加大导线线径而减小绕组电阻降低铜耗。

二、降低转子导体损耗

降低转子绕组中电流通过所产生的导体(铝或铜)损耗,通过控制转子铸造时的压力、温度以及气体排放路径等措施,减少转子导条中的气体,从而提高导电率,降低转子损耗。

三、增加有效材料,降低绕组损耗和铁耗

根据电机相似原理,当电磁负荷不变,并且不考虑机械损耗时,电机的损耗与有效材料尺寸的线性增长成反比。在小功率电机中,增加材料,效率提高较大,而对效率已较高的大功率电机效率提高较小。

四、高性能磁性材料和工艺措施降低铁耗

铁心材料的磁性能(导磁率和单位铁损)对电机的效率和其他性能影

响较大,同时铁心材料费用又是构成电机成本的主要部份,因此选用

合适的磁性材料是设计和制造高效率电机的关键。

五、缩小风扇降低通风损耗

对于较大功率的2、4极电机,风摩耗占有相当大的比例,如2P 110kW电机风摩耗可达总损耗的30 %左右。风摩耗主要由风扇消耗的功率所构成。由于高效率电机的热耗一般较低,因此冷却用风量可减少,从而通风功率也可减少。在温升许可的情况下,缩小风扇尺寸可有效地降低风摩耗。

六、通过设计和工艺措施降低杂散损耗

异步电机的杂散损耗主要是由磁场高次谐波在定转子铁心和绕组中所

产生的高频损耗。为降低负载杂耗可通过采用Y- O串接的正弦绕组或

其他低谐波绕组来降低各次相带谐波的幅值,从而降低杂耗。

试验数据表明,采用正弦绕组杂耗平均可下降30 %以上。此外可采用

较多的定、转子槽数以降低齿谐波幅值,从而使这部分谐波引起的杂

耗下降。在工艺上可通过转子槽绝缘处理工艺来降低转子中的高频横

向电流损耗,也可通过冲出气隙工艺来改变表面高频损耗。

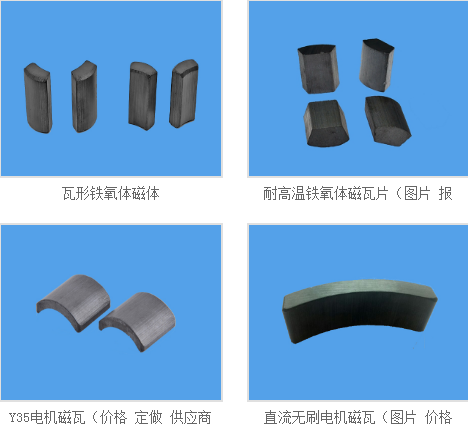

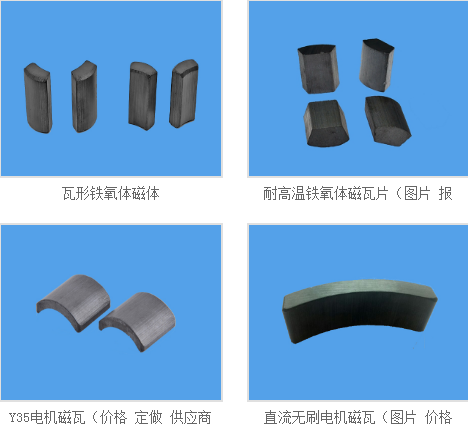

相关电机磁铁样品